rIas_X1「焼入れ後仕上げ加工歯面性状向上法の開発」

趣旨

浸炭焼入れ歯車の歯面を5軸制御マシニングセンター(以下、5Xマシン)で仕上げ加工し、その歯面の表面性状全般Surface integrity、すなわち、歯面粗さやうねり、歯面材の結晶組織状態、不純物や析出物の状態、残留応力状態など、歯面の接触疲労強度に関係を持つ諸特性を、現在の伝統的歯車製作法による仕上がり歯面のものと同等以上にする技術を開発するプロジェクトです。

研究期間

本公募研究開発プロジェクトは、2015年9月1日から2017年8月31日までの2年間にわたり、合計7社の参画により実施されました。

研究成果の一例

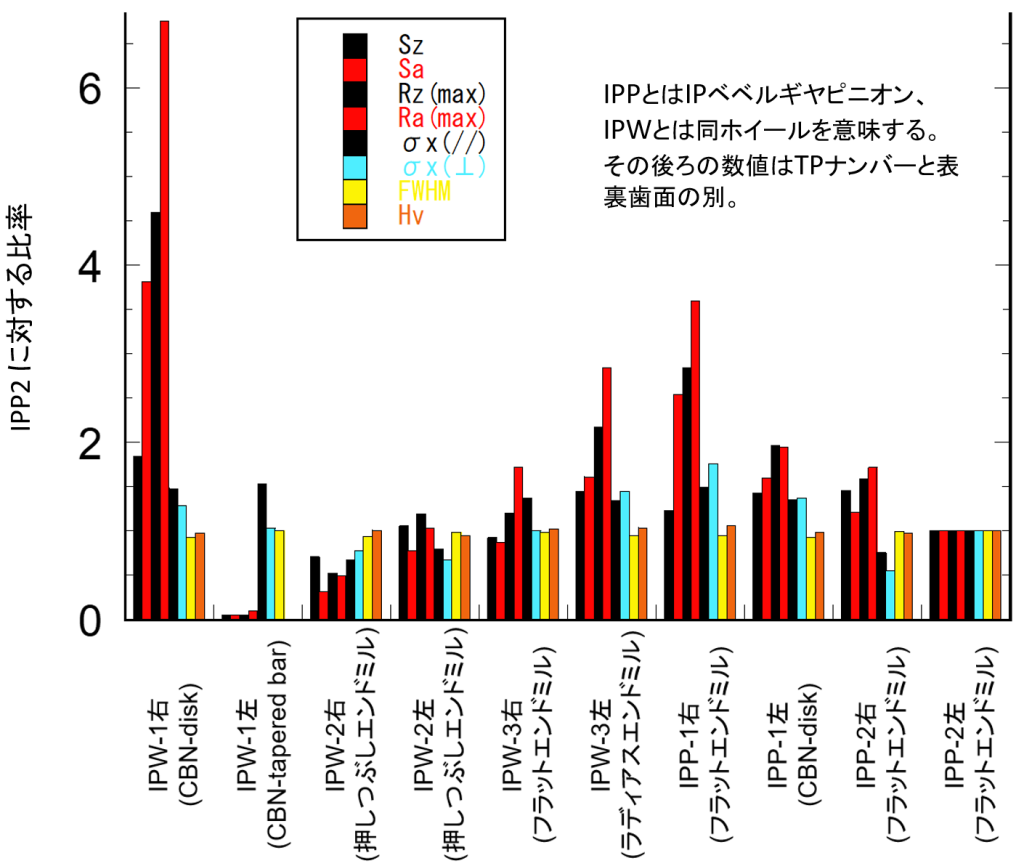

5Xマシンで加工される歯車の代表としてIPベベルギヤ*を取り上げ、フラットエンドミルによる平面歯面の1パス切削、ラディアスエンドミル工具頂部フラットによる平面歯面の多パス切削、うねり刃エンドミルによる平面歯面の1パス切削、押潰し刃エンドミルによる平面歯面の切削、棒状CBN電着テーパー砥石による平面歯面の1パス研削、円板砥石(CBN電着)による平面歯面の1パス研削、円板砥石(CBN電着)によるピニオン略インボリュート歯面の研削、フラットエンドミルによるピニオン略インボリュート歯面の切削時の送りの影響等について、表面粗さ、硬さ、残留応力の状態の詳細なデータを作成し、その発生メカニズムについて考察しました。

また、3次元曲面である歯車歯面を加工する際の工具パスの選び方、加工工具の種類とその影響、加工条件の適性に関する基本について究明しました。また、セラミック砥石のブラシを用いることにより歯面性状がどの程度改善できるかをミリング加工されたIPベベルホイールの歯面につき検討し、ブラシ状セラミック砥石による歯のエッジ加工に関する基本的知見を得ました。

*IPベベルギヤ:大歯車の歯面が平面で、小歯車の歯面はそれに共役の形状を持つもの。

5Xマシンでなくては製造できませんが、大歯車の加工能率が従来のグリーソンやクリンゲルンベルグのベベルギヤより3~5倍高能率化されます。負荷能力にも優れています。