rIas_X2「歯面性状向上とエッジ非接触歯加工法の開発」

趣旨

浸炭焼入れ歯車の損傷に、かみ合い相手歯車の歯のエッジによる攻撃が大きな因子になっていることが、近年の研究で明らかになっています。この損傷発生に対処するため、焼入れ歯車の歯のエッジを相手歯面に接触しないように滑らかに落とす 5 軸制御マシニングセンタによる加工法の開発と、歯面の表面粗さなどの歯面接触疲労強度に関係を持つ諸特性を改善する技術を開発するプロジェクトです。

研究期間

本公募研究開発プロジェクトは、2017年11月1日から2019年10月31日までの2年間の計画で合計5社の参画により実施されました。

第2年度の終了に当たり、研究成果の実証としての歯車耐久試験を遂行すべきであるという意見が採択され、コマツ製作所様のご協力もあり、研究期間が2020年10月31日まで1年間、第3年度の会費なしで延長されました。

しかしこの期間が過ぎても耐久試験が終了しなかったため、2022年3月現在まだその耐久試験は続いています。本プロジェクト参加会社には本プロジェクト実施期間が過ぎてからも、この耐久試験の情報を配布しています。

研究成果の一例

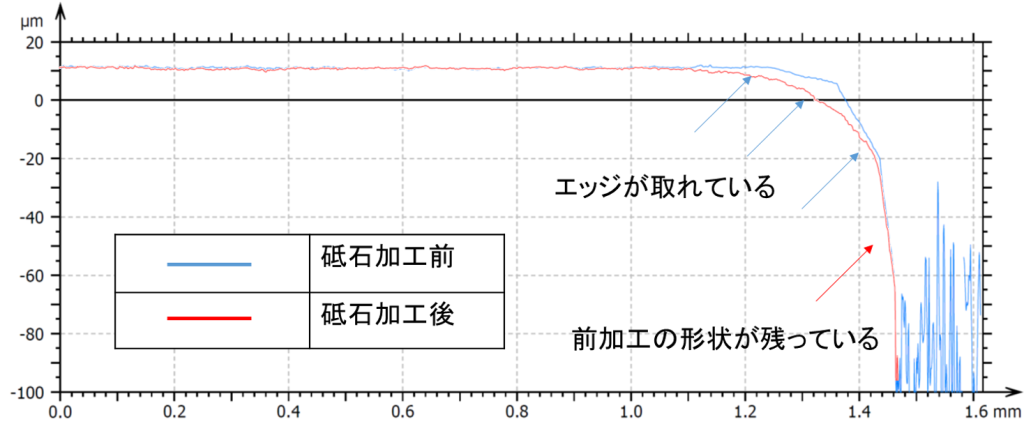

プロジェクトの第1年度、第2年度の研究で、種々のソフトディスク砥石を試作し、それらを用いて、歯先エッジの落ち量が50μm程度の滑らかな歯先エッジ落としを短時間で安定して加工できる技術の開発を目指しました。そして、わずかの傾斜角で砥石を被研面のエッジに軽く当てて研削することにより、目的とする歯形形状を加工できるようになり、モジュール7mm程度、歯数41のIPベベルホイールについて、ソフト砥石交換なしに歯先エッジ落とし加工が可能であることを実証しました。

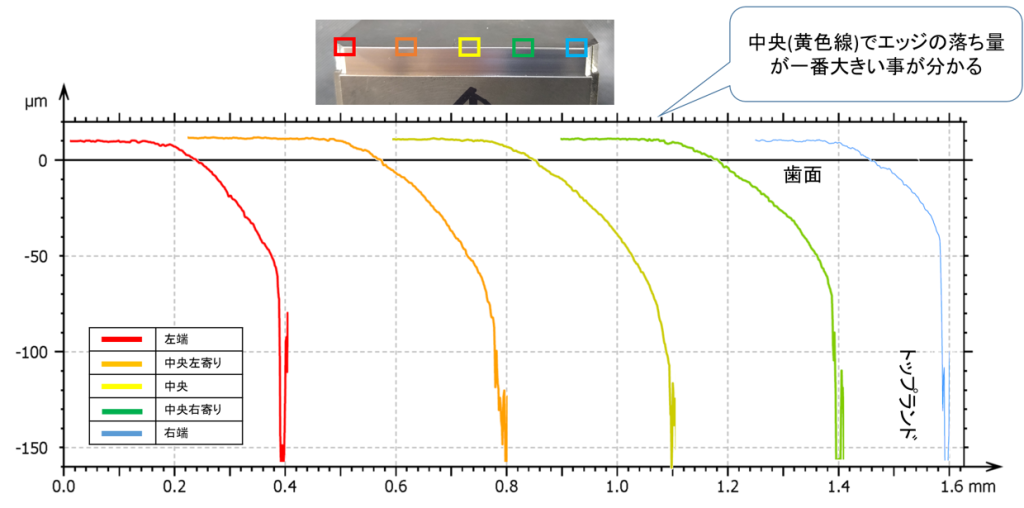

中大形歯車では歯先落とし量をもっと大きく150μm以上にまでする必要があるので、歯面のスワーフ加工の工程中に、歯先エッジ落としを歯面形状の延長として連続ミリングで行い、その後、ソフト砥石の1パスでその歯先落ち部を滑らかに仕上げる方法を提案し、良好なる結果を得ました。また、この方法を利用して、歯筋方向に歯先エッジ落ち量を任意の量に調整することも可能となり、例えば大きい歯筋クラウニングのついた歯の歯先エッジを3D 形状に最適化して落とす技術の基礎ができました。

この成果を踏まえ、歯先エッジ落としをしていない歯車および歯先エッジ落としをした歯車の耐久試験を実施中です。