主要設備一覧

機械基盤研究施設では、以下の設備機器を用い、公募研究、共同研究、受託研究などを行うほか、試作受注、依頼計測、トラブル診断と対策の提言など、各種業務をおこなっています。

加工機

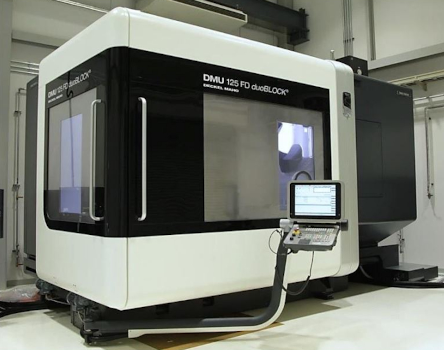

5軸制御ミリング・グラインディングマシン(特別高精度仕様)

最先端の5軸制御のミリング・グラインディングマシンで、θ軸の回転誤差は 1 秒以下、直径1250mm のテーブルの上下変動は2μm 以下に調整されています。研削加工が適正に行えるよう、主軸の最大回転速度は 18,000rpm で、温度補償のための大きい潤滑設備を備えています。そのおかげで例えば特殊な緒元を持つ歯車を発明・設計した場合も、CAD データを作成すれば、高精度に望みのものを製作できます。

型式:DMU 125 FD duoBLOCK (DMG MORI製)

幾何形状検査装置

3次元形状測定器

精密測定での世界のスタンダード的測定機で、かなり大形の機械部品まで、その形状精度をサブミクロン精度でチェックできます。上記5軸制御加工機と連携し、加工されたワークの形状偏差の評価を、通常はCAD データを基準として行います。

型式:Prismo navigator 9/12/7 SACC VAST (Carl Zeiss製)

測定範囲:X 900 Y 1200 Z 650 (mm)

分解能:0.2 μm

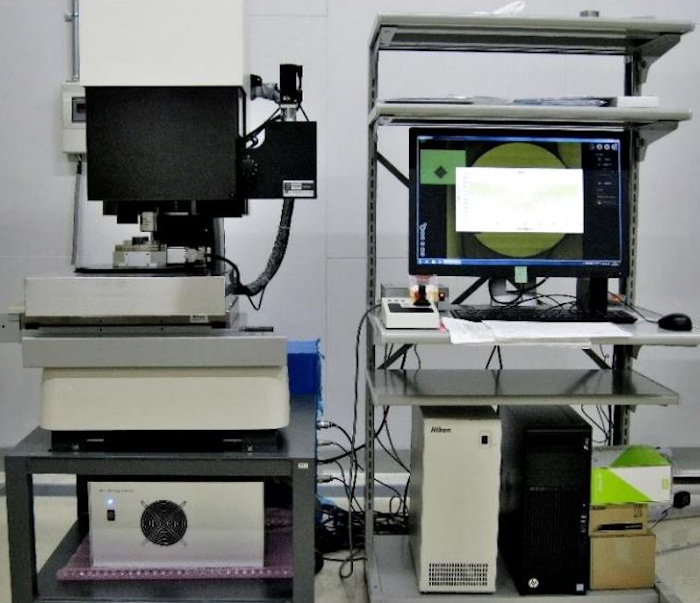

高精度非接触センサー3D計測システム

300x300x300 の空間内の機械部品表面の3次元座標値をミクロンオーダーで取り込み、形状の表示、各種処理前後の形状変化などを見ることが出来ます。エッジの形状まで正確に評価できます。

型式:HN-C3030 (Nikon製)

被検物最大サイズ:直径300×H300 mm

測定精度:5μm

表面マイクロ形状評価装置

非接触3次元表面粗さ・形状測定器

白色光干渉に基づく非接触表面形状測定機で、Z軸方向には1nm を超える解像度を持ちます。結像面の各ピクセルごとに測定対象対応点までの絶対距離を測ることにより、表面の3D 形状をナノメートル精度で測定することができます。表面のナノ形状を測定することにより、表面粗さの詳細はもとより、表面金属組織の状態や工具の切れ刃の状態を正確に評価できます。材料の評価にも力を発揮します。

型式:Opt-scope (東京精密製)

計測方式:垂直走査型低コヒーレンス干渉法

垂直分解能:0.01nm

最大ワーク高さ:102mm

表面解析装置

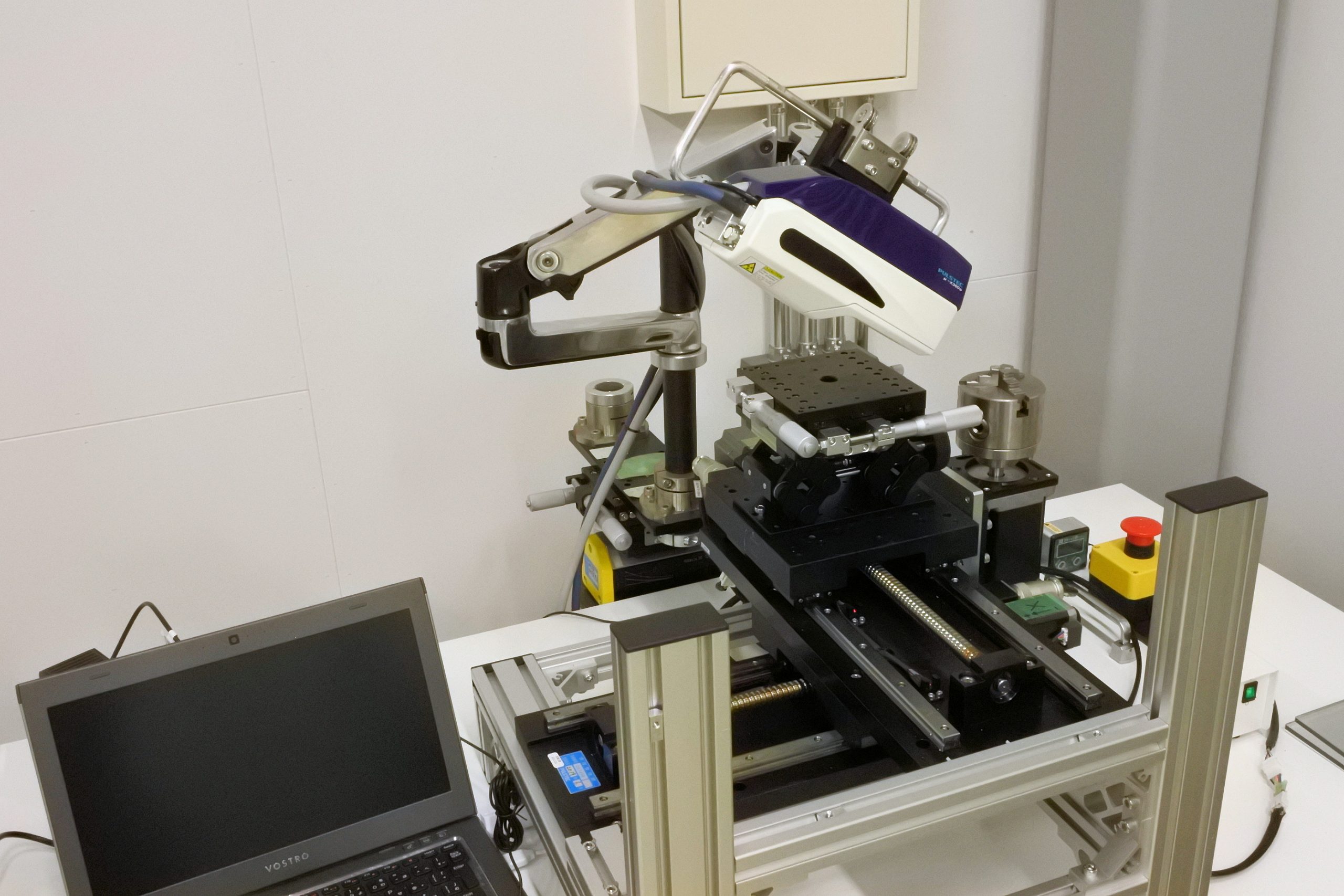

デバイ環解析装置DRA(Debey Ring Analyzer)

鉄鋼材料の場合、表面から10μm 程度の深さにあるフェライト結晶の歪を測定します。

DRAはポータブル型X線残留応力測定装置(μ-X360s)を測定ヘッドとして、XYステージとθステージを取り付け、連続多点のX線回折測定を自動で行えるようにしたもので、各測定点で得られるデバイ環形状の不整を検討対象として総合的に処理します。具体的検討対象は、残留応力、デバイ環の半価幅、デバイ環クレーター山ピーク値、デバイ環半径等で、デバイ環形状の平均値と 360度にわたる各断面でのバラツキを評価し、鋼材の組織の問題点を発見して鋼材と熱処理の品質を判定します。

型式:μ-X360s (パルステック工業株式会社製)

出力:30kV、1.5mA

計測方法:単一入射法(cosα法)

コリメータ径:Φ1.0mm(照射面Φ約2mm)

非接触硬さムラスキャナ(muraR)

鋼材表面の硬さ分布、したがって硬さムラを非接触で高速に線測定あるいは面測定でき、可視化できます。この測定の原理は、X 線回折デバイ環のある一断面の形状をスキャン測定するもので、DRA より測定精度はかなり劣りますが、1000 倍近い高速測定が可能です。測定データのバラツキの標準偏差より、材質の良否、例えば旧オーステナイト結晶粒の粗大化なども推定できます。鋼材の製造会社別や製造年別の品質の相異、熱処理の異常や切削時に生じた異常、研削焼けの有無、損傷面の結晶組織の状態変化などを非破壊で判定することが出来ます。歯車全歯の歯面全体の硬さ分布の測定も可能です。

型式:muraR (パルステック工業株式会社製)

X線照射径:Φ3mm標準(オプションΦ1mm, Φ5mm)

測定対象:鋼全般 (Hv500以上、HRC45以上を推奨)

測定速度:3mm/s, 10mm2 ⇒2分(照射径Φ3mm)

金属性状検査装置

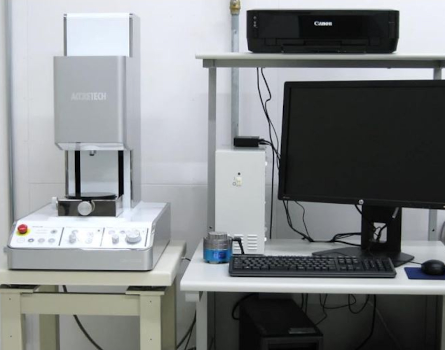

超多点自動HV硬さ測定装置 HDA(Hardness Distribution Analyzer)

本装置では、数百~数千点のマイクロビッカース硬さを短時間で自動的に測定することが可能であり、例えば1000点の測定に要する時間は約140分です。これにより、人的要素に起因する測定誤差を排除し、作業者の疲労を大幅に軽減することが可能になります。測定精度を保証するため、全測定点の圧痕画像を保持しており、測定後に不審点の測定精度を検証することも可能です。この機能により、他の硬さ測定機では測定精度に問題を生じるような低荷重での測定が可能です。多点HV 硬さ測定結果を統計処理することにより、硬さのバラツキ状態が局所領域的にも明確にとらえられ、材料の組織状態の異常などを可視化・定量化できます。

JGMA 規格 9901-01:2020 [歯車用鋼材の硬さ分布の多点測定法とその評価]による鋼材品質の評価も可能です。

人的誤差を排除した超多点の硬さ測定においては、これまで問題とされてきた「硬さのバラつき」が、材料特性に密接に結びつく非常に大きな意味を持つことが明らかとなっています。

荷重範囲:5g~2kg

最大測定可能試料径:100mm